Плазмотрон для плазмово-порошкового наплавлення з двома системами подачі порошку

О.І. Сом

Журнал "Автоматическая сварка". - 2023. - №8. - стр. 43-51

Розроблено нову конструкцію плазмотрону для наплавлення сплавів на основі нікелю, кобальту та заліза. В ній поєднано

дві системи подачі порошку в дугу – внутрішню та зовнішню. Таке поєднання розширює технологічні можливості плазмотрону і дозволяє наплавляти магнітні та немагнітні матеріали. Причому, ці системи можна використовувати як окремо

одна від одної, так і разом, наприклад, для наплавлення композиційних сплавів з роздільною подачею матричного та

армуючого матеріалів порошку. Для підвищення ефективності нагріву порошку при зовнішній подачі в плазмотроні

застосовано допоміжний потік стабілізуючого газу, який дозволяє зменшити на 10-15 % втрати порошку та покращити

формування наплавляємого валика. Оптимальні витрати стабілізуючого газу 4-5 л/хв. Плазмотрон ефективно працює

в діапазоні струмів 50-300 А. Бібліогр. 8, рис. 9.

Ключові слова: плазмово-порошкове наплпвлення, конструкція плазмотрона, системи подачі порошку, ККД нагріву

Вступ. Плазмотрон є головним робочим інструментом обладнання для плазмово-порошкового наплавлення (ППН). Від його ефективної та надійної роботи залежить багато в чому якість та стабільність процесу наплавлення в цілому. В свою чергу ефективність роботи плазмотрону визначається його тепловими характеристиками та ефективністю нагрівання і плавлення порошку у дузі, які в значній мірі залежать від схеми та параметрів його вводу в дугу.

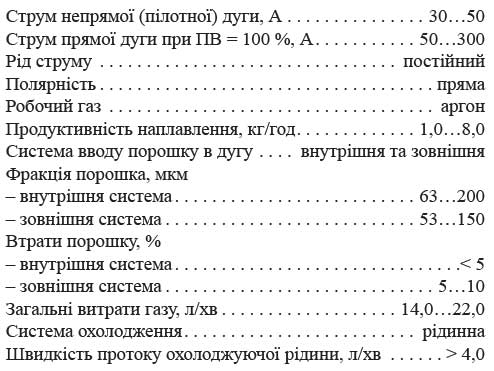

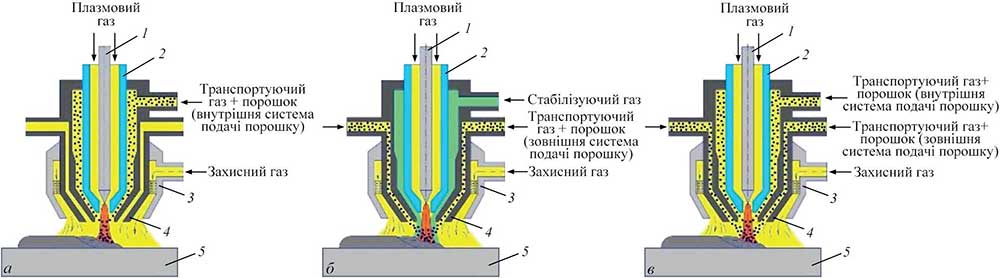

Рис. 1. Схеми подачі порошку в дугу: а – внутрішня; б – зовнішня (1 – електрод; 2 – плазмоутворююче сопло; 3 – захисне сопло; 4 – фокусуюче сопло; 5 – деталь)

(Відкрити зображення в повному розмірі:)

Сьогодні найбільш широко використовуються дві схеми вводу порошку в дугу – внутрішня та зовнішня [1–3]. В першому випадку (рис. 1, а) порошок подається в дугу всередині плазмотрону у вигляді рівномірно розподіленого по колу потоку частинок через конічну щілину, утворену плазмоутворюючим та фокусуючим соплами. У другому (рис. 1, б) – ззовні плазмотрону через одне чи декілька отворів у торці плазмоутворюючого сопла. В цьому випадку фокусуюче сопло відсутнє.

Математична модель [1] і експериментальні дослідження автора [3, 4] показують, що внутрішня схема подачі порошку більш ефективна. Вона забезпечує менші втрати порошку, краще формування наплавляємого валика та менші затрати енергії за тієї ж продуктивності наплавлення. Однак ця схема має два суттєвих недоліки. По-перше, при довготривалому наплавленні, особливо легкоплавких матеріалів, можливе утворення крапель рідкого металу на виході з фокусуючого сопла, що призводить до порушення стабільності процесу, блокуванню подачі порошку та погіршенню формування наплавляємого валика.

По-друге, ускладнене наплавлення феромагнітних матеріалів, що мають у своїй структурі велику кількість феритної фази. Частинки порошку під впливом магнітного поля дуги зависають у розподільчій камері плазмотрону, утворюючи своєрідні пробки. Найбільш помітно це при струмі вище 150 А. При зовнішній схемі подачі порошку цей недолік відсутній.

Мета цієї роботи об’єднати в одному плазмотроні ці дві схеми і розробити таку конструкцію соплової частини, яка б розширила його технологічні можливості та підвищила стабільність роботи.

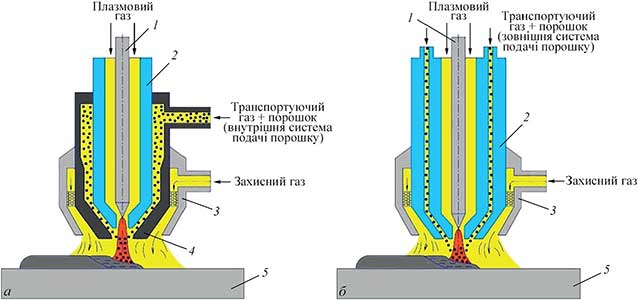

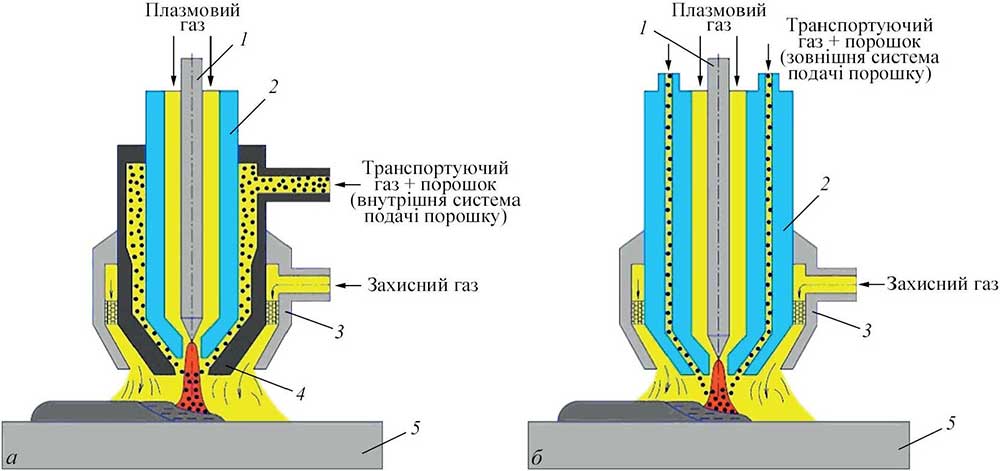

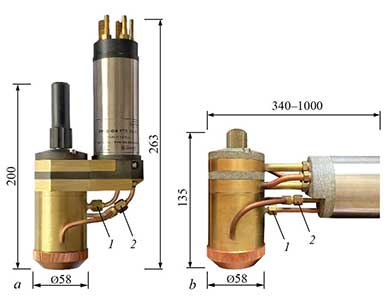

Рис. 2. Схема соплової частини плазмотрону з різними варіантами подачі порошку в дугу: а – внутрішня; б – зовнішня зі стабілізуючим газом; в – комбінована (внутрішня + зовнішня); 1 – електрод; 2 – плазмоутворююче сопло; 3 – захисне сопло; 4 – фокусуюче сопло; 5 – деталь.

(Відкрити зображення в повному розмірі:)

Особливості конструкції нового плазмотрону. На рис. 2 показана схема соплової частини плазмотрону, яка об’єднує внутрішню (рис. 2, а) та зовнішню (рис. 2, б) схеми подачі порошку. Ці схеми можна використовувати як окремо одна від одної, так і разом (рис. 2, в; 5, в). Останній варіант дуже ефективний при наплавленні композиційних сплавів з роздільною подачею матричного та армуючого матеріалів [5]. В цьому випадку використовується два окремих живильника порошку, які працюють синхронно, а також два окремих потоки транспортуючого газу.

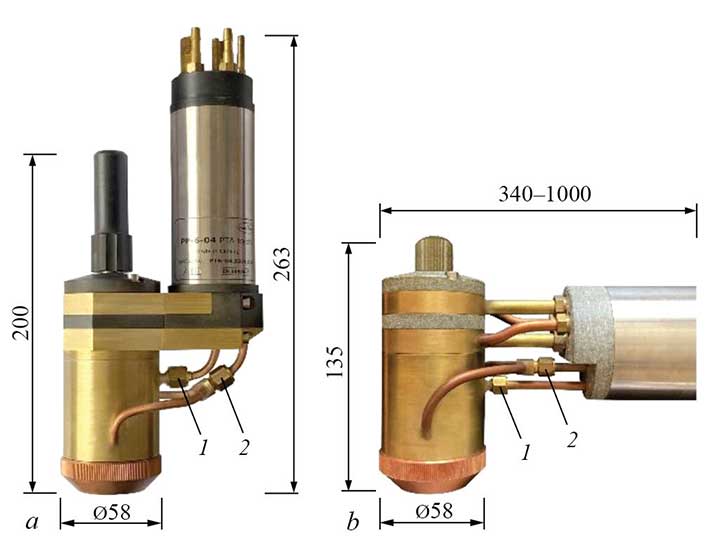

Рис. 3. Зовнішній вигляд плазмотронів з двома системами подачі порошку: а – вертикального типу PP-6-04; б – горизонтального типу PP-6-03M

(Відкрити зображення в повному розмірі:)

На основі цієї ідеї розроблено два варіанти плазмотрону – вертикального (рис. 3, а) та горизонтального (рис. 3, б) виконання. Вони мають однакове конструктивне рішення соплової частини. Вибір того чи іншого варіанту залежить від конструктивних особливостей компоновки обладнання для наплавлення. Горизонтальний варіант більш універсальний, оскільки дозволяє наплавляти як зовнішні, так і внутрішні поверхні на різну глибину.

Плазмотрони дозволяють наплавляти сплави на основі нікелю, кобальту, заліза та композиційних сплавів на базі карбідів вольфраму.

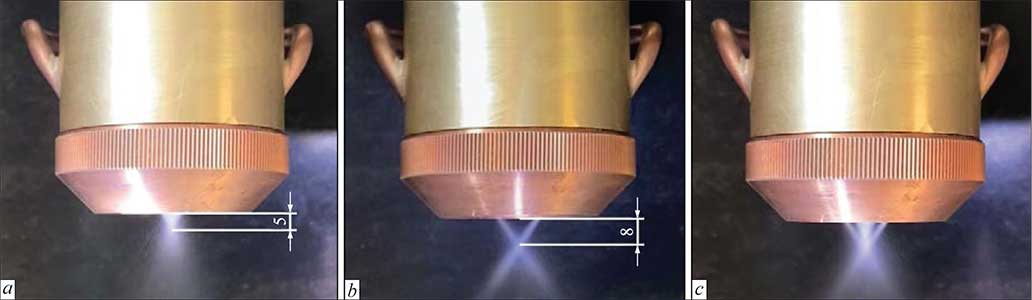

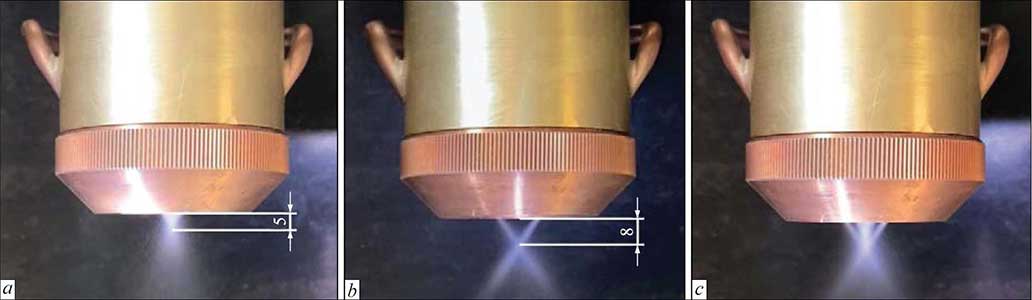

Варіанти подачі порошку. Внутрішня подача порошку. При використанні системи внутрішньої подачі порошок через вхідний штуцер 1 (рис. 3, а, б) надходить в спеціальну розподільчу камеру, де він за допомогою транспортуючого газу рівномірно розподіляється по колу й потім через систему пазів, рівномірно розташованих на конічній поверхні плазмоутворюючого сопла (рис. 4), вдувається в дугу. Пази сприяють кращому охолодженню сопла та направляють частинки порошку прямо в центральну найбільш нагріту частину дуги. Кут вводу порошку в дугу відносно вертикальної вісі складає 35º. Фокус зустрічі частинок порошку знаходиться нижче торця фокусуючого сопла на відстані 5 мм (рис. 5, а). Це зроблено для того, щоб виключити попадання частинок порошку на стінки фокусуючого сопла і таким чином підвищити надійність роботи плазмотрону

Рис. 4. Зовнішній вигляд плазмоутворюючого сопла

(Відкрити зображення в повному розмірі:)

Для ефективного нагрівання порошку у дузі необхідно, щоб початкова швидкість входу частинок в дугу була якомога менша [1]. В даному плазмотроні за рахунок оригінальної конструкції розподільчої камери і оптимізації витрати транспортуючого газу цей показник вдалося знизити до мінімального рівня. Для плазмотрону вертикального типу вона складає 1,5…2,0 м/с, горизонтального – 2,0…2,5 м/с, що цілком прийнятно для нагрівання частинок порошку діаметром 50…160 мкм, який широко використовується для ППН [6]. Для підтримки таких швидкостей витікання порошку оптимальними витратами транспортуючого газу є 3,5…4,0 л/хв для вертикального варіанту та 4,5…5,0 л/хв для горизонтального. Швидкість руху частинок визначали фотографічним методом покадрової зйомки [7].

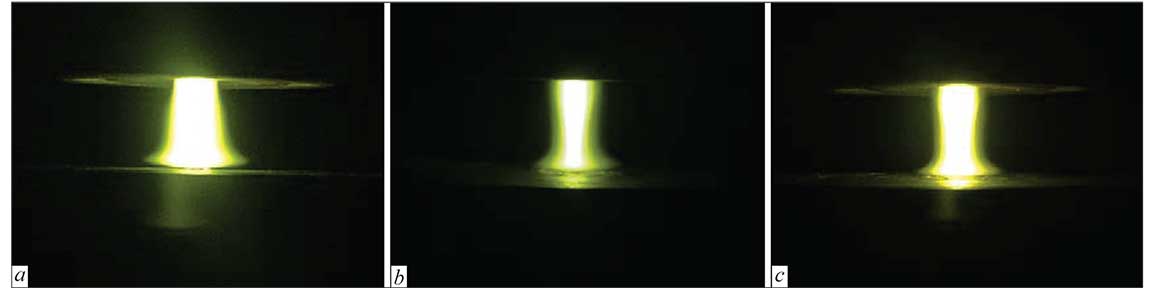

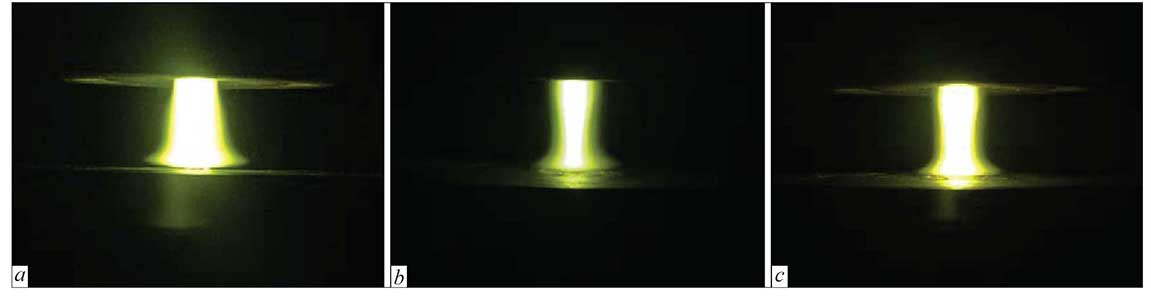

Зовнішня подача порошку. По цій схемі порошок разом із транспортуючим газом через спеціальний штуцер-трійник (рис. 3, а, б) розділяється на два рівномірних потоки і далі подається в дугу безпосередньо через два отвори діаметром 1,4 мм, розташовані в торці фокусуючого сопла діаметрально протилежно один одному. Кут вводу порошку в дугу, такий же як і при внутрішній подачі – 35º. Точка зустрічі частинок порошку знаходиться на відстані 8 мм нижче від торця фокусуючого сопла (рис. 5, б). Швидкість витікання частинок порошку на виході з плазмотрону як при вертикальному, так і при горизонтальному виконанні помітно вище, ніж при внутрішній подачі і складає відповідно 2,5…3,0 і 3,0…3,5 м/с. Це суттєвий недолік цієї схеми вводу порошку в дугу, оскільки збільшений швидкісний напір струменю холодного транспортуючого газу глибоко проникає у стовп дуги, деформує його (рис. 6, б) та знижує температуру плазми в зоні нагріву. Деформація дуги призводить до погіршення нагрівання порошку і, як наслідок, збільшення його втрат і погіршенню формування наплавляємого валика.

Рис. 5. Зовнішній вигляд факелів витікання порошку з плазмотрону при внутрішній (а), зовнішній (б) та комбінованій (в) схемах подачі порошку

(Відкрити зображення в повному розмірі:)

Рис. 6. Зовнішній вигляд стовпів дуги при внутрішній (а), зовнішній (б) та комбінованій (в) схемах подачі порошку

(Відкрити зображення в повному розмірі:)

Для нейтралізації цього шкідливого впливу в

даному плазмотроні використовується потік газу,

який вдувається через центральний отвір фокусуючого сопла, аналогічно тому, як подається транспортуючий газ при внутрішній системі подачі порошку. Цей потік грає стабілізаційну роль.

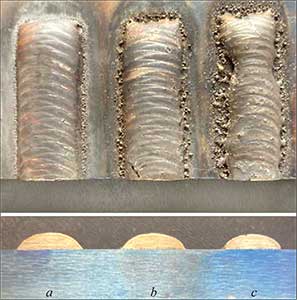

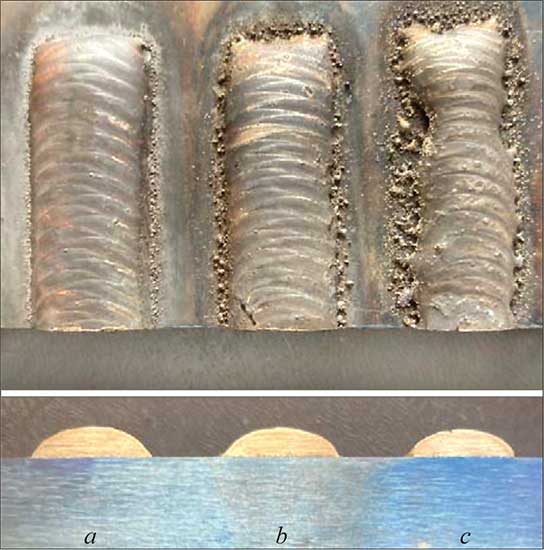

Рис. 7. Зовнішній вигляд і поперечний переріз валиків, наплавлених на однакових режимах при різних схемах вводу порошку в дугу: а – внутрішня; б – зовнішня зі стабілізуючим газом; в – зовнішня без стабілізуючого газу. Режим наплавлення: Iд = 160 А; Vн = 80 мм/хв; Gп = 16 г/хв; Qст.г. = 4 л/хв, наплавлений матеріал – сталь Х18Н10Т

(Відкрити зображення в повному розмірі:)

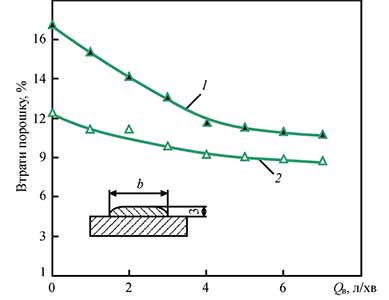

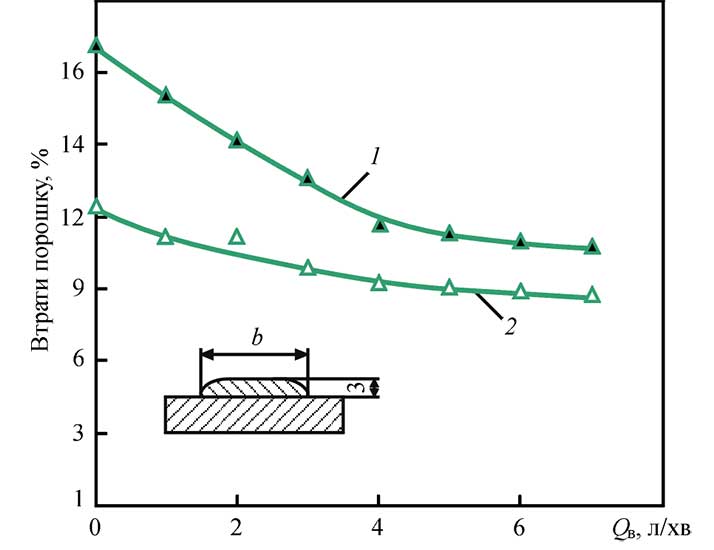

Рис. 8. Залежність втрат порошку від витрати стабілізуючого газу при різній ширині валика b: 1 – 10; 2 – 20 мм

(Відкрити зображення в повному розмірі:)

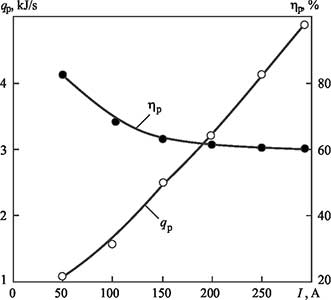

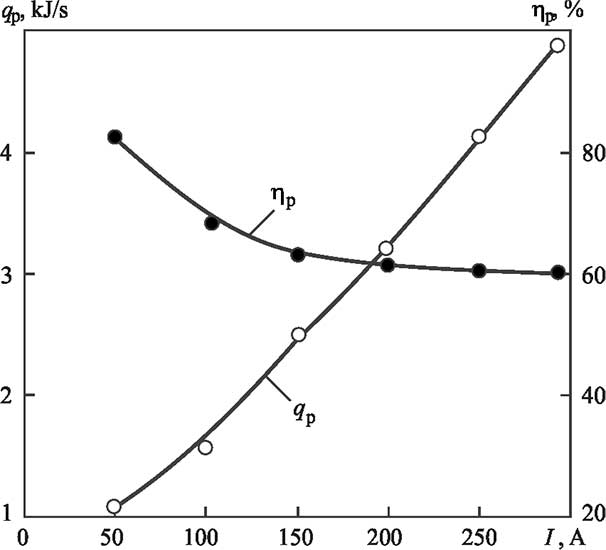

Рис. 9. Залежність ефективної теплової потужності qв та ефективного ККД нагріву виробу ɳв від струму дуги в розробленому плазмотроні

(Відкрити зображення в повному розмірі:)

Збільшується також повнота валика, що є підтвердженням менших втрат порошку (рис. 7, б). Як показано на рис. 8, максимальний ефект досягається при витраті стабілізуючого газу 4…5 л/хв. Це справедливо як для вузьких (крива 1), так і для широких (крива 2) валиків. Подальше збільшення його витрат вже не веде до збільшення позитивного ефекту./p>

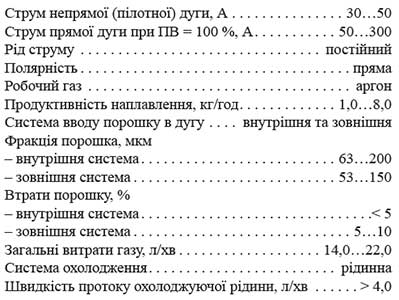

Теплові характеристики. Теплові характеристики розробленого плазмотрону досліджували методом проточного калориметрування на модельному зразку по методиці, викладеній у роботі [3]. Головну увагу було приділено дослідженню ефективної теплової потужності та ефективного ККД нагріву виробу для даної конструкції соплової частини плазмотрону. Дослідження проводили за відсутності непрямої (пілотної) дуги.

На рис. 9 показана залежність ефективної теплової потужності qв та ефективного ККД нагріву виробу ɳв від струму дуги для комбінації плазмоутворюючого та фокусуючого сопел плазмотрону 4/8 мм на характерних для плазмового наплавлення витратах плазмоутворюючого (2 л/хв), транспортуючого (4 л/хв) та захисного (8 л/хв) потоків газу. Видно, що зі збільшенням струму дуги qв росте практично лінійно, але при цьому ɳв падає. В діапазоні струмів 50…250 А він зменшується з 80 до 60 %, що пов’язано зі збільшенням теплових витрат у сопла. Загалом цей показник достатньо високий, близький до плазмотронів для зварювання та різки [8].

- Об’єднання внутрішньої та зовнішньої схем подачі порошку в дугу в одному плазмотроні суттєво розширює його технологічні можливості, оскільки дозволяє наплавляти магнітні та немагнітні матеріали з високою ефективністю та продуктивністю.

- Додатковий потік стабілізуючого газу при зовнішній схемі подачі порошку зменшує шкідливий вплив холодних струменів транспортуючого газу та знижує на 10…15 % витрати порошку за рахунок більш ефективного його нагріву. Оптимальні витрати стабілізуючого газу 4…5 л/хв.

- Розроблений плазмотрон забезпечує достатньо високий ККД нагріву виробу. На максимальних струмах він не нижче 60 %.

- Гладкий П.В., Павленко А.В., Зельниченко А.Т. (1989) Математическое моделирование нагрева порошка в дуге при плазменной наплавке. Автоматическая сварка, 11, 17–21, 54.

- Dilthey, U., Ellermeier. J., Gladkij, P., Pavlenko, A.V. (1993) Kombiniertes Plasma-Pulver-Auftragschweissen. Schweissen und Schneiden, 5, 241–244.

- Сом А.И. (1999) Новые плазмотроны для плазменно-порошковой наплавки. Автоматическая сварка, 7, 44–48.

- Сом А.И. (2015) Влияние схемы ввода порошка в дугу на его потери и эффективность процесса плазменно-порошковой наплавки. Автоматическая сварка, 5-6, 26–29.

- Сом А.И., Галагуз Б.А. (2020) Плазменно-порошковая наплавка композиционных сплавов с раздельной подачей карбидов вольфрама и матричного сплава. Автоматическая сварка, 12, 33–43.

- Гладкий П.В., Переплетчиков Е.Ф., Рябцев И.А. (2007) Плазменная наплавка. Киев, Экотехнология.

- Сидоров А.И. (1987) Восстановление деталей машин напылением и наплавкой. Москва, Машиностроение.

- Стихин В.А., Пацкевич И.Р. (1967) Определение тепловых характеристик сжатой дуги. Сварочное производство, 9, 26–27.