Плазменно-порошковая наплавка композиционных сплавов с раздельной подачей карбидов вольфрама и матричного сплава

Cтатья: Авторы - А.И. Сом, Б.А. Галагуз

Журнал "Автоматическая сварка". - 2020.

- №12. - стр. 37-43.

Исследованы различные комбинации раздельной подачи литых сферических карбидов вольфрама и матричного сплава в зону наплавки. Установлено, что при использовании в качестве матрицы самофлюсующегося сплава на основе никеля наиболее стабильный процесс наплавки достигается, если карбиды вольфрама подаются через осевое отверстие фокусирующего сопла, а матричный сплав через два канала, расположенных диаметрально противоположно друг к другу в его торце. Библиогр. 6, табл. 1, рис. 11.

Ключевые слова: плазменно-порошковая наплавка, карбиды вольфрама, релит, самофлюсующийся сплав, матрица, распределение карбидов, износостойкость, микротвердость

Плазменно-порошковая наплавка композиционных сплавов на базе литых карбидов вольфрама (далее релит) все более широко используется в промышленности для повышения износостойкости деталей, работающих в условиях интенсивного абразивного изнашивания [1, 2]. В качестве присадочного материала для наплавки в основном используется смесь порошков, состоящая из 40 % релита и 60 % сплава-связки (по объему). По массе это примерно те же пропорции, только наоборот. Как правило, сплавом-связкой служат легкоплавкие самофлюсующиеся сплавы на основе никеля с разной степенью легирования Cr, Si, B и С. Твердость матрицы при этом колеблется в диапазоне от HRC 20 до HRC 60. Указанное количество релита считается оптимальным, при котором обеспечивается хорошее формирование и высокая износостойкость наплавленного металла. Хотя на практике иногда применяются смеси и с большим содержанием карбидов. Они могут иметь осколочную или сферическую форму. Для наплавки используются преимущественно плазмотроны с внешней подачей порошков через один или несколько каналов [3]. Фракция порошков смеси обычно 63…160 мкм.

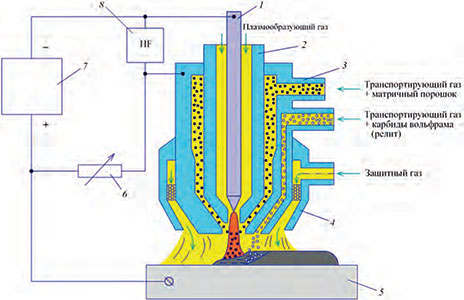

Рис. 1. Схема плазменно-порошковой наплавки с подачей релита в хвостовую часть сварочной ванны: 1 – электрод; 2 – сопло плазмообразующее; 3 – сопло фокусирующее; 4 – сопло защитное; 5 – деталь; 6 – балластный реостат; 7 – источник питания; 8 – блок поджига дуги

Для достижения максимальной износостойкости наплавленного слоя очень важно, чтобы частицы релита равномерно распределялись в наплавляемом валике, как по сечению, так и по его длине. Это, в свою очередь, во многом зависит от равномерного распределения релита в смеси порошков, которая используется для наплавки. К сожалению, на практике это трудно обеспечить, поскольку происходит сепарация релита и матричного сплава из-за большой их разницы в плотности (примерно 2:1). Особенно это заметно при использовании смесей со сферическим релитом. В одних местах мы можем наблюдать избыток релита, а в других, наоборот их недостачу. В местах скопления релита имеет место нарушение формирования наплавляемого валика из-за недостатка легкоплавкой связки и возникает вероятность появления трещин. Избежать этого недостатка можно, применив раздельную подачу порошков релита и сплава-связки из отдельных питателей-дозаторов. В этом случае достаточно точно можно поддерживать требуемое их соотношение на протяжении всего процесса наплавки.

В настоящей статье рассмотрены возможные схемы раздельной подачи порошков и проанализированы их преимущества и недостатки. Для исследования были использованы экспериментальные и серийные плазмотроны фирмы «Плазма-Мастер Лтд». В качестве присадочных материалов использовали сферический релит производства предприятия ООО «Ресурс-1» (Украина) и порошок сплава на основе никеля марки 315-Р2 фирмы «Wall Colmonoy» (США) с твердостью HRC 32. Фракция порошков релита и Ni-сплава была соответственно 100…200 и 63…100 мкм, их соотношение при подаче 40 и 60 об. %.

Сферический релит [4] очень удобный материал для плазменной наплавки с раздельной подачей. Он имеет отличную текучесть, его легко дозировать, и по сравнению с дробленым релитом, он значительно меньше изнашивает каналы в плазмотроне.

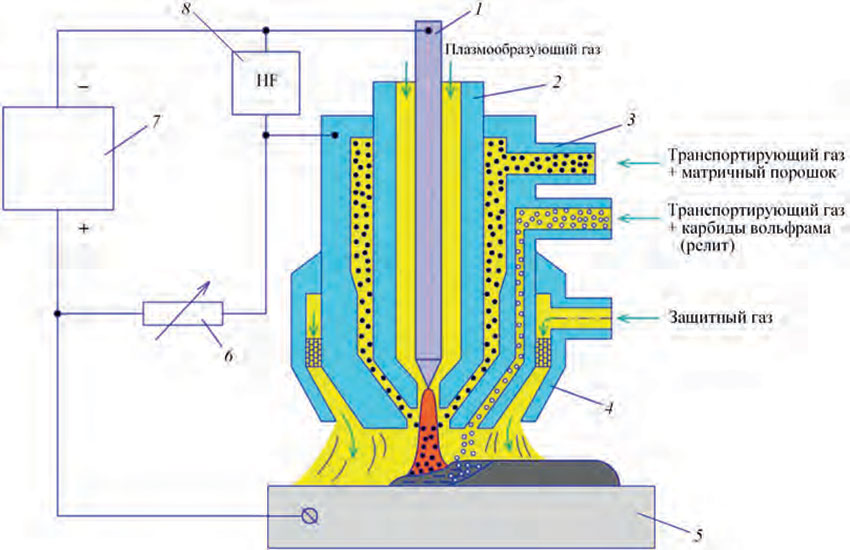

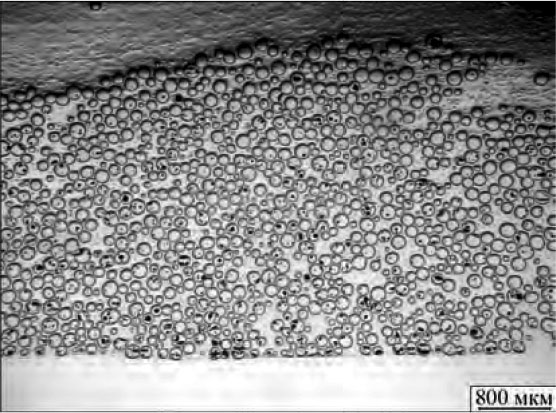

Рис. 2. Форма и расположение частиц сферического релита в матрице при подаче его в хвостовую часть сварочной ванны (×200)

Наплавку опытных образцов проводили на пластины из стали 20. Ширина валиков была 20…22 мм, высота 4,0…4,5 мм, производительность 4 кг/ч. Из наплавленных пластин вырезали образцы для металлографических исследований и для испытаний на износостойкость по методике НК («неподвижное кольцо») [5]. В последнем случае верхнюю часть слоя наплавленного металла сошлифовывали до уровня, при котором зерна релита располагались относительно равномерно по сечению. Исследования проводили в ИЭС им. Е.О. Патона.

На рис.1 показана схема плазменно-порошковой наплавки с раздельной подачей, при которой порошок матричного сплава подается в дугу через осевое отверстие фокусирующего сопла плазмотрона в виде распределенного потока, а релит – через отдельный канал непосредственно в хвостовую часть сварочной ванны. Идея этой схемы состоит в том, чтобы частицы релита не попадали под дугу и как можно меньше времени контактировали с расплавленным металлом сварочной ванны. Это позволяет избежать их расплавления или растворения, сохранить в первоначальном виде и, как следствие, обеспечить максимальную износостойкость наплавленного металла.

Реализация этой схемы в основном подтвердила высказанные предположения. Частицы релита хорошо сохранились, границы раздела очень четкие (рис. 2). Микротвердость их максимальна и составляет НV – 2200…2400 Па. Микротвердость матрицы по всей высоте слоя стабильна и близка к микротвердости металла, наплавленного без релита (НV – 327…380). Это свидетельствует o том, что растворение частиц релита практически отсутствует, и нет обогащения матрицы углеродом и вольфрамом, которые существенно влияют на микротвердость. Износостойкость металла, наплавленного по этой схеме, также максимальная (таблица).

Потери присадочного порошка и износостойкость металла, наплавленного по различным схемам подачи релита в сварочную ванну

| Номер п/п | Схема подачи релита в сварочную ванну | Объемное соотношение релита и матричного сплава, % | Общие потери порошка, % | Износостойкость, НК (потеря массы), г |

| 1 | В хвостовую часть (рис. 1) | 40/60 | 12…15 | 0,035 |

| 2 | Через два канала параллельно оси валика (рис. 3, а) | 40/60 | 8…10 | 0,045 |

| 3 | Через два канала перпендикулярно оси валика (рис. 3, б) | 40/60 | 10…12 | 0,050 |

| 4 | Через осевое отверстие в виде смеси (рис. 5) | 40 /60 | 2…3 | 0,035 |

| 5 | Через осевое отверстие (рис. 6) | 40/60 | 3 – 5 | 0,040 |

| 6 | Через осевое отверстие (рис. 6) | 50/50 | 4 – 6 | 0,045 |

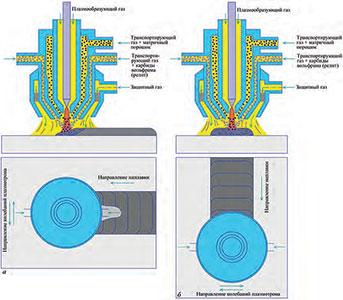

Рис. 3. Схемы плазменно-порошковой наплавки с подачей релита в головную часть сварочной ванны через два канала: а – каналы расположены в плоскости параллельно оси наплавляемого валика; б – перпендикулярно оси

(Відкрити зображення в повному розмірі:)

Однако эта схема имеет ряд существенных недостатков. Это неудовлетворительное формирование наплавленного валика, большие потери релита и высокий уровень внутренних напряжений. Дело в том, что холодные частицы релита «подмораживают» сварочную ванну. Она уменьшается в объеме и значительная часть релита (12…15 %) не попадает в нее и теряется. Релит находится в основном в средней части валика, из-за чего он имеет выпуклую форму. Внутренние напряжения возникают на границе раздела релита с матрицей из-за большой разницы их коэффициентов термического расширения. При наплавке массивных изделий это может приводить к появлению микротрещин и вызвать отколы наплавленного металла, особенно при использовании твердых матриц.

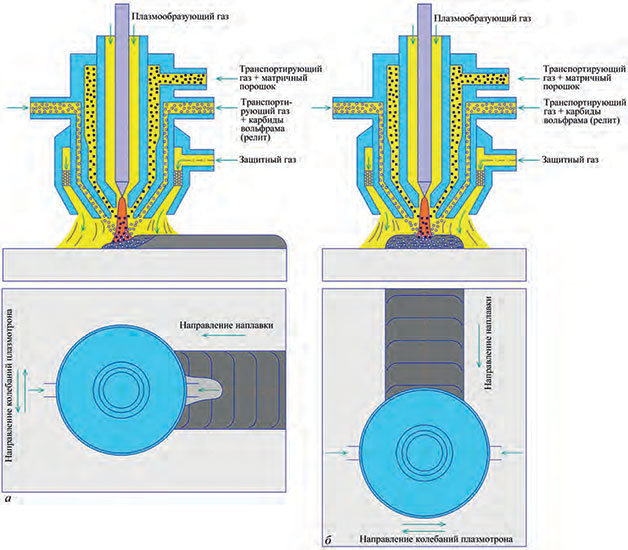

Рис. 4. Распределение и форма частиц релита при подаче через два канала, расположенных диаметрально противоположно друг к другу в торце фокусирующего сопла: а – ×25; б – ×200

(Відкрити зображення в повному розмірі:)

Лучший результат дают схемы подачи релита в головную часть ванны из двух каналов, расположенных диаметрально противоположно друг к другу в торце фокусирующего сопла. Это справедливо как в случае расположения подающих каналов в плоскости параллельно оси наплавляемого валика (рис. 3, а), так и перпендикулярно ей (рис. 3, б).

Для достижения максимальной эффективности угол ввода релита и расстояние от торца плазмотрона до изделия подбирали таким образом, чтобы частицы порошка попадали в самую горячую зону сварочной ванны вблизи анодного пятна дуги. В этом случае они хорошо нагреваются и не остужают заметно сварочную ванну. При правильно выбранном режиме наплавки, прежде всего оптимальном токе дуги, удается получать хорошо сформированные валики при небольших потерях релита (см. таблицу). Вопреки ожиданиям частицы релита не успевают расплавиться под дугой. Они быстро тонут на дно сварочной ванны и плотно упаковываются в нижней ее части (рис. 4, а). На поверхности частиц можно наблюдать только белую окантовку обезуглероживанного слоя (рис. 4, б). Микротвердость частиц релита такая же, как и в предыдущем случае. В верхней части валика, над слоем релита, образовывается незаполненный слой матрицы.

Рис. 5. Схема плазменно-порошковой наплавки с подачей релита, смешанного с матричным порошком внутри распределительной камеры плазмотрона

Из этих двух схем все же предпочтение следует отдать схеме с продольным расположением подающих каналов, поскольку она обеспечивает меньшие потери релита. Особенно это заметно при широкослойной наплавке в разделку с колебаниями плазмотрона. Здесь, в крайних его положениях, релит точнее попадает в сварочную ванну и меньше теряется.

Наименьшие потери релита (см. таблицу) и лучшее формирование наплавляемого валика обеспечивает схема, при которой релит смешивается с матричным сплавом внутри плазмотрона и попадает в сварочную ванну вместе с ним в виде распределенного потока (рис. 5). Принципиальное отличие этой схемы от предыдущих состоит в том, что релит поступает в сварочную ванну в подогретом состоянии, пройдя через дугу. Благодаря этому он не остужает сварочную ванну, а наоборот увеличивает его теплосодержание, что способствует его быстрому распределению в жидком металле. Несмотря на предварительный подогрев частиц в дуге, как показали эксперименты, частицы релита не успевают расплавиться под дугой, поскольку сразу попадают на дно. Сверху образовывается слой легкоплавкой матрицы, который их защищает.

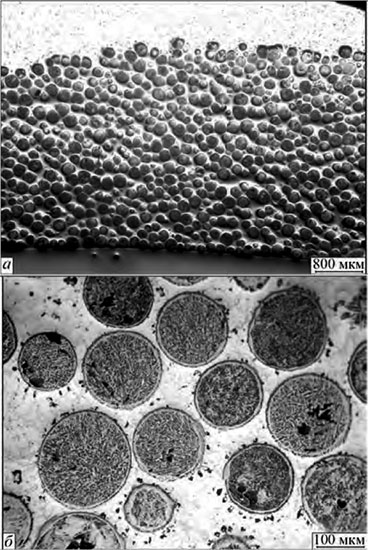

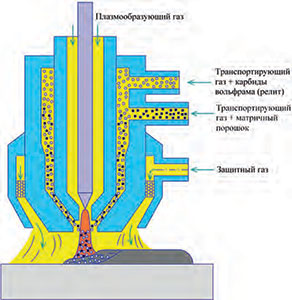

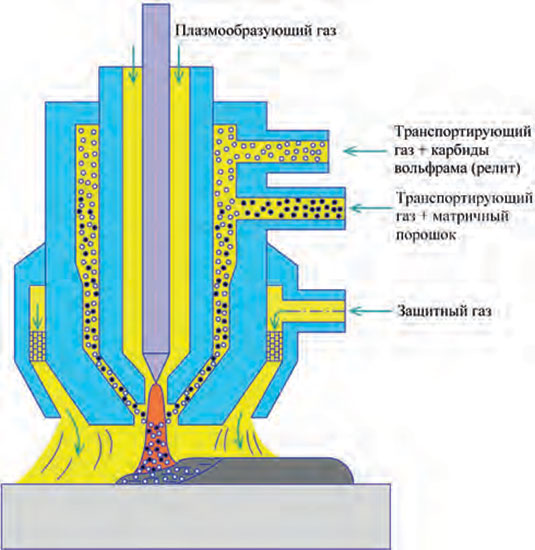

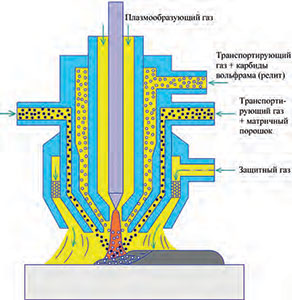

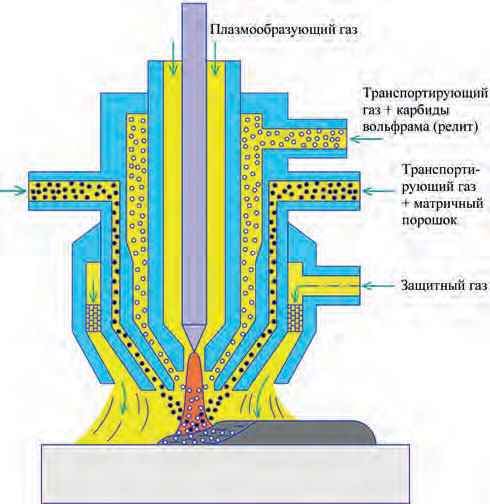

Рис. 6. Схемы плазменно-порошковой наплавки с подачей релита в сварочную ванну через осевое отверстие фокусирующего сопла

Самофлюсующиеся сплавы на основе никеля Ni–Cr–Si–B–C очень удобны для применения их в качестве сплава-связки при наплавке композиционных сплавов. Они имеют низкую температуру плавления (1000…1100 °С), хорошо смачивают частицы релита и сами имеют неплохую износостойкость. Однако при плазменной наплавке этих сплавов с использованием плазмотронов с внутренней подачей порошка [3] имеется ряд технологических трудностей, связанных с их низкой температурой плавления. Мелкие частицы порошка (до 100 мкм), которые попадают в центральную высокотемпературную область дуги, успевают за время своего полета нагреться до температуры испарения [6]. Пары металла осаждаются на холодных стенках фокусирующего сопла, образуя своего рода изоляционную прослойку в виде настылей. В процессе наплавки эта прослойка постоянно растет и наступает такой момент, когда она начинает плавиться, образуя капли на выходе из фокусирующего сопла. Эти капли блокируют поступление порошка, и в конечном итоге нарушают процесс наплавки. Кроме того, на торце фокусирующего сопла осаждаются летучие фракции со сварочной ванны, образуя со временем рыхлый нарост, который тоже, если его механически не удалять, нарушает процесс наплавки. Частично избежать этого вредного явления можно, если применить более крупный порошок (более 100 мкм), но полностью нельзя, так как в порошке всегда присутствует пылевидная фракция (до 5 %), которая остается после рассева.

Рис. 7. Распределение релита в наплавленном металле при подаче через осевое отверстие фокусирующего сопла (40 об. %)

При внешней подаче через отдельные каналы эффективность нагрева порошка значительно ниже [6] и капли присадочного порошка внутри фокусирующего сопла не образуются, хотя налипание летучих фракций на его торец имеет место, но в меньшей мере. В этой связи схема наплавки композиционных сплавов, представленных на рис.6, представляется наиболее предпочтительной с точки зрения стабильности процесса. При этой схеме только релит подается в сварочную ванну через осевое отверстие фокусирующего сопла, а сплав-связка через два диаметрально противоположные каналы, т.е. наоборот рассмотренным ранее схемам (рис. 3).

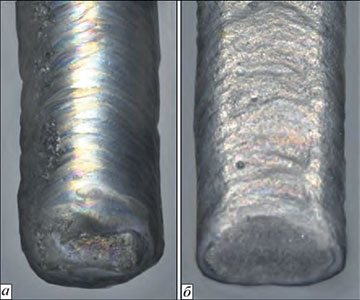

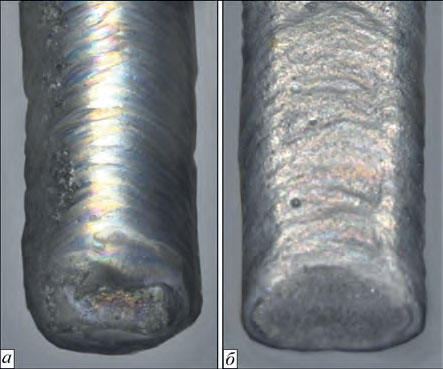

Рис. 8. Внешний вид валиков, наплавленных с подачей релита через осевое отверстие фокусирующего сопла: а – 40 об. % релита; б – 50

Релит как более тугоплавкий материал не успевает нагреться в дуге за время полета до температуры плавления, и поэтому не оказывает вредного влияния на процесс наплавки. Наоборот, предварительный подогрев, как и в предыдущем случае, способствует более плотному и быстрому распределению частиц релита в сварочной ванне и снижению внутренних напряжений в наплавленном металле. Распределение релита по этой схеме подаче показано на рис. 7.

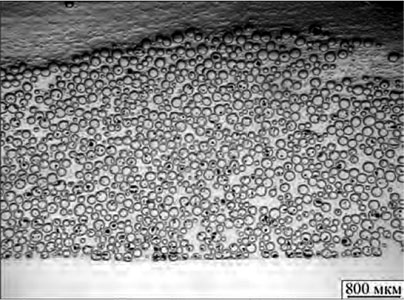

Как видно, частицы релита укладываются достаточно плотно и равномерно в нижней части наплавленного валика. Вместе с прослойками матричного сплава они занимают примерно 2/3 его сечения. Верхняя часть валика остается не заполнена релитом. Естественно, износостойкость этой части невысокая, однако избыточное количество сплава-связки способствует хорошему формированию наплавляемого валика (рис. 8, а), повышает стойкость против образования трещин и служит своего рода защитой частиц релита от растворения вследствие теплового воздействия дуги.

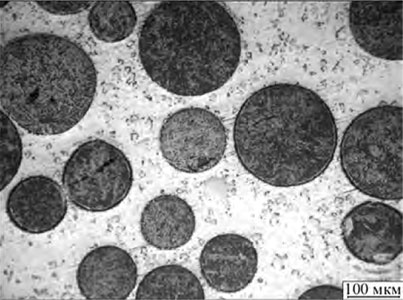

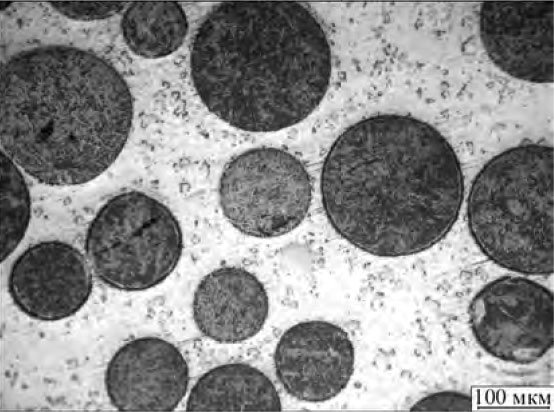

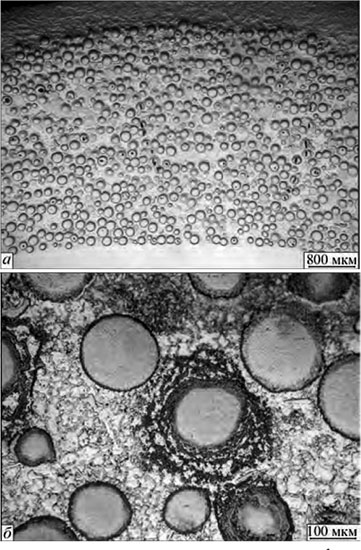

Рис. 9. Распределение и форма частиц релита в наплавленном металле при подаче через осевое отверстие фокусирующего сопла (50 об. %): а – ×25; б – ×200

(Відкрити зображення в повному розмірі:)

Дополнительные эксперименты показали, что при этой схеме с целью лучшего заполнения валика релитом можно увеличить его содержание в присадочном материале до 50 об. % без нарушения процесса наплавки. Форма валика становится более плоской и более благоприятной с точки зрения сопротивления изнашиванию (рис. 8, б).

В то же время, металлографические исследования показали (рис. 9), что с увеличением процентного содержания релита некоторые частицы релита начинают разрушаться.

Это объясняется тем, что в этом случае наплавляемый валик заполняется релитом почти до самого верха, защитного слоя из легкоплавкой матрицы становится недостаточно и его частицы оказываются на поверхности под концентрированной плазменной дугой. Расплавлению и растворению частиц релита способствует также то, что с увеличением количества релита в смеси требуется также повышать ток дуги, который усиливает тепловое воздействие на них. Следствием этого является обогащение матрицы углеродом и вольфрамом, которое ведет к некоторому повышению твердости матрицы. В нашем случае повышение это незначительное (до HV – 400…420 Па) и не вызывает заметного ее охрупчивания. Трещин в наплавленном слое не наблюдалось. Износостойкость остается также на прежнем уровне. Из этого следует практический вывод.

Рис. 11. Примеры деталей, наплавленных композиционным сплавом: а – резец угольного комбайна; б – корпус размольного оборудования; в – стабилизирующее кольцо насоса

(Відкрити зображення в повному розмірі:)

Если после наплавки для получения точного геометрического размера требуется механическая обработка наплавленного слоя, то лучше наплавлять валик так, чтобы он не был заполнен доверху релитом. Это облегчает механическую обработку, уменьшает расход дорогостоящего релита, не снижая при этом износостойкости рабочего слоя в целом. Если же механическая обработка не требуется по условиям работы, то следует увеличить содержание релита в смеси до 50 об. % и обеспечить высокую износостойкость по всей толщине наплавленного слоя.

рис. 10 показано оборудование для плазменно-порошковой наплавки композиционных сплавов с раздельной подачей порошков, а на рис. 11 примеры наплавленных деталей.

- При плазменно-порошковой наплавке композиционных сплавов с раздельной подачей порошков наиболее эффективна схема, при которой релит подается через осевое отверстие фокусирующего сопла, а матричный сплав через два диаметрально противоположных канала, расположенных в его торце.

- Для обеспечения более равномерной износостойкости наплавленного по высоте слоя объемная доля релита при подаче может быть увеличена до 50% без нарушения процесса наплавки.

- 1. Harper, D., Gill, M., Hart, K W. D, Anderson, M. (2002) Plasma transferred arc overlays reduce operating costs in oil sand processing. YTSC 2002. Intern. Spray conf., Essen, Germany, May 2002, 278–283.

- 2. Сом А.И. (2004) Плазменно-порошковая наплавка композиционных сплавов на базе литых карбидов вольфрама. Автоматическая сварка, 10, 49–53.

- 3. Сом А.И. (1999) Новые плазмотроны для плазменно-порошковой наплавки. Там же, 7, 44–48.

- 4. Жудра А.П. (2014) Наплавочные материалы на основе карбидов вольфрама. Там же, 6-7, 69–74.

- 5. Юзвенко Ю.А., Гавриш В.А., Марьенко В.Ю. (1979) Лабораторные установки для оценки износостойкости наплавленного металла. Теоретические и технологические основы наплавки. Свойства и испытания наплавленного металла. Киев, ИЭС им. Е.О. Патона, сс. 23–27.

- 6. Гладкий П.В., Переплетчиков Е.Ф., Рябцев И.А. (2007) Плазменная наплавка. Киев, Экотехнология.