Сплав–звʼязка на основі заліза для плазмово-порошкового наплавлення композиційних сплавів, армованих литими карбідами вольфраму

О.І. Сом

Журнал "Автоматичне зварювання". - 2025. - №6. - стр. 43-50

Проведено дослідження п’яти промислових сплавів на основі заліза з різними системами легування з метою використання їх в якості сплаву–зв’язки для плазмово-порошкового наплавлення композиційних сплавів, армованих литими

сферичними карбідами вольфраму (релітом). Показано, що тверді та зносостійкі сплави, такі як Сормайт 1 (ПГ–С1) та

інші, не дають загального приросту зносостійкості наплавленого металу. Навпаки, вони зменшують її, оскільки погано

утримують зерна карбідів вольфраму, які відриваються і разом с матрицею виносяться із зони тертя, не беручі участі

у супротиву зношуванню. Не годяться також сплави типу Х18Н9, які суттєво підвищують свою твердість і тим самим

знижують свою пластичність при наплавленні за рахунок додаткового легування вуглецем і вольфрамом. Найкращий

результат показав відносно м’який мідно-нікелевий сплав (чавун) «Ni-резист». Бібліогр. 12, табл. 3, рис. 12.

Ключові слова: плазмове дугове наплавлення (PTA–наплавлення), сферичні карбіди вольфраму, зв’язуючий сплав (матриця), зносостійкість, твердість, формування металу

Вступ. Сплав–зв’язка відіграє велику роль при наплавленні зносостійких композиційних сплавів на основі литих карбідів вольфраму (реліту). Він повинен надійно утримувати частинки карбідів від відривання та забезпечувати високу зносостійкість наплавленого металу в цілому, особливо в умовах ударно-абразивного зношення. Крім цього, він повинен забезпечувати гарне формування металу, який наплавляється, і стійкість проти утворювання тріщин при наплавленні.

На практиці в якості сплаву–зв’язки для плазмово-порошкового наплавлення (ППН) композиційних сплавів, армованих карбідами вольфраму, широко використовують легкоплавкі самофлюсуючі сплави на основі нікелю системи Ni–Si–B або Ni–Cr–Si–B–C з різною твердістю [1, 2, 12].

Недоліком використання таких сплавів, особливо при наплавленні з великою продуктивністю (˃ 3 кг/ч), є набризкування на торець плазмотрона, яке з часом при довготривалому наплавленні засмічує канал подачі порошку і, як наслідок, порушує технологічний процес наплавлення. При використанні плазмотронів з внутрішньою подачею порошку [3] ще швидше відбувається порушення процесу наплавлення із-за появи крапель металу на виході з фокусуючого сопла.

Виходячи з цього, привабливими з точки зору підвищення стабільності процесу наплавлення, є сплави на основі заліза. Вони мають вищу температуру плавлення і менше схильні до появи крапель на виході з плазмотрона при наплавленні. Крім цього, вони значно дешевше за нікелеві сплави. Спроби застосовування сплавів на основі заліза в якості сплаву–зв’язки були й раніше [4, 5], але вони не мають системного характеру і не дають відповідей і рекомендацій щодо їх вибору.

Мета роботи. Метою цієї роботи є пошук промислового сплаву на основі заліза для використання його в якості зв’язки при ППН композиційних сплавів на базі карбідів вольфраму.

Критеріями відбору є: формування металу, який наплавляється; стійкість наплавленого композиційного металу проти тріщин; стабільність процесу наплавлення, зносостійкість в умовах абразивного зношування; міцність зчеплення наплавленого металу з основою.

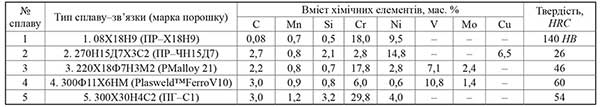

Матеріали для досліджень. Для досліджень були вибрані наступні промислові сплави, які на думку автора, можуть бути використані в якості сплаву–зв’язки (табл. 1). Ці сплави виготовляються різними іноземними виробниками у вигляді порошків, придатних для ППН. В експериментах використовували порошки фракції 63…160 мкм.

Таблиця 1. Хімічний склад сплавів на основі заліза, використаних в експериментах в якості сплаву–зв’язки

(Открыть изображение в полном размере: )

Для порівняння експлуатаційних характеристик наплавленого металу в експериментах також використовували відомий наплавочний композиційний порошок Durmat 61–PTA виробництва DURUM Verschleißschutz GmbH (Німеччина), який являє собою суміш порошків Durmat 59–PTA (сплав на основі нікелю системи Ni–Si–B твердістю 50 HRC) і дробленого карбіду вольфраму в співвідношенні 40:60 % по масі відповідно. Відібрані сплави суттєво відрізняються між собою хімічним складом, типом наплавленого металу, твердістю та зносостійкістю. Такий широкий набір сплавів дозволяє краще оцінити вплив типу матриці на зварювально–технологічні та службові властивості композиційного наплавленого металу.

Рис. 1. Установка для плазмово-порошкового наплавлення з двома живильниками порошку та плазмотроном РР–6–03

(Открыть изображение в полном размере: )

Коротка характеристика сплавів.

Сплав № 1 – це класична (18–9) хромонікелева нержавка сталь аустенітного класу. Вона характеризується високою корозійною стійкістю і пластичністю, що дуже важливо в умовах абразивного зношування з ударами. При використанні такої сталі в якості сплаву–зв’язки йдеться в [5].

Сплав № 2 – мідно-нікелевий чавун аустенітного класу, відомий під торговою маркою «Ni-резист» [6]. Він також має високу корозійну стійкість і пластичність. Крім цього, він немагнітний, має високі антифрикційні властивості. Високий вміст вуглецю забезпечує йому гарні зварювально–технологічні властивості.

Сплави № 3 і № 4 відносяться до класу зносостійких високованадієвих чавунів, цінними

властивостями яких є дрібнозерниста структура та підвищена ударна в’язкість [7]. Головною

зносостійкою фазою у них є первинні карбіди ванадію VC. Для експериментів ми відібрали два склади, які відрізняються типом матриці, твердістю та зносостійкістю. Сплав № 3 має

аустенітно-мартенситну матрицю з твердістю

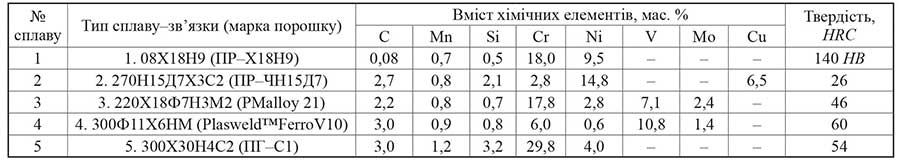

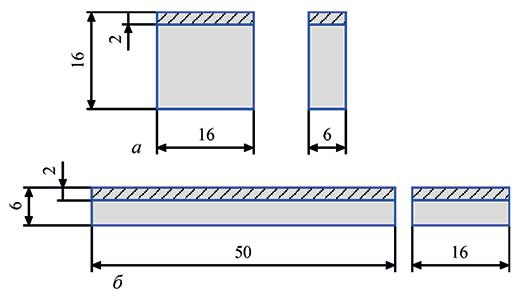

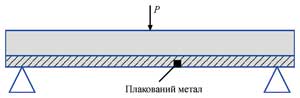

Рис. 2. Схема наплавлення пластин для дослідження формування і стійкості наплавленого металу проти тріщин: а – одиночний валик; б – подвійний валик з перекриттям

(Открыть изображение в полном размере: )

Сплав № 5 – високохромистий чавун заевтектичного типу, що характеризується високою зносостійкістю в умовах абразивного зношування, відомий як Сормайт 1. Структура наплавленого ним металу складається з крупних карбідів хрому типу Cr23C6, карбідної евтектики та залишкового аустеніту [9].

В якості армуючого зносостійкого матеріалу використовували порошок сферичного карбіду вольфраму фракції 100…200 мкм виробництва ТОВ «Ресурс-1 Україна» [10].

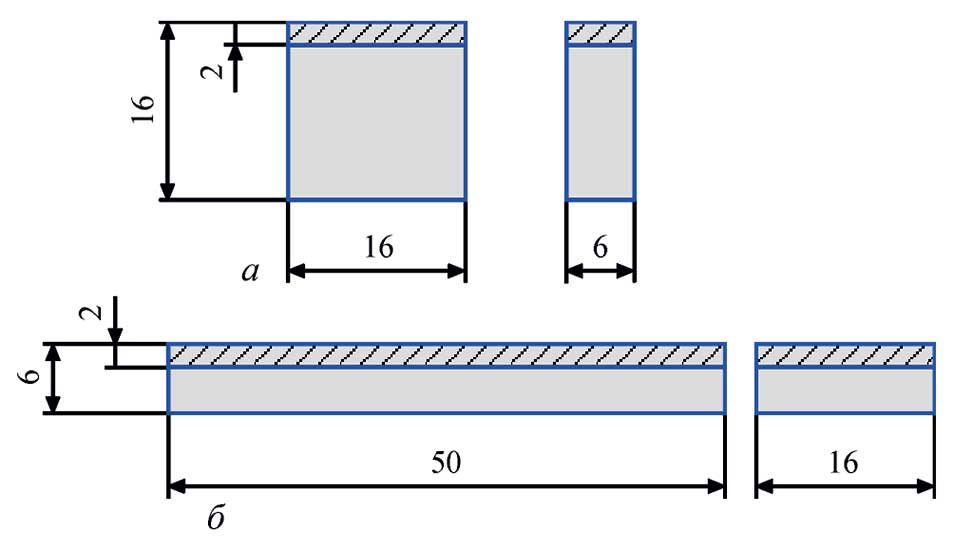

Рис. 3. Зразки для дослідження зносостійкості наплавленого металу на машині «НК» (а) і відшаровування його від основи при вигині (б)

(Открыть изображение в полном размере: )

Наплавлення виконували на шліфовані пластини зі сталі 20 розміром 120×120×25 мм, використовуючи обладнання фірми «Плазма–Мастер Лтд» з плазмотроном моделі PP-6-03 (рис. 1).

При цьому подачу матричного і армуючого порошків здійснювали окремо з двох живильників у співвідношенні 40:60 % по масі для уникнення їх сепарації і підтримки цього співвідношення постійним за час процесу наплавлення. Порошки поступали в зварювальну ванну у вигляді суміші, яка утворювалася шляхом злиття двох потоків безпосередньо на вході в плазмотрон.

В експериментах було реалізовано декілька варіантів наплавлення. Наплавляли як одиночні, так і подвійні валики з перекриттям (рис. 2). Наплавлення виконували без підігріву зразка, з підігрівом до 300 ºС і з використанням підшарку із хромонікелевої аустенітної сталі 08Х18Н9. Попередній підігрів і підшарок використовували як методи боротьби з тріщинами в наплавленому металі. Із наплавлених пластин методом електроерозійного різання вирізали зразки розміром 16×16×6 мм (рис. 3, а) для випробовування сплавів на зносостійкість на машині НК (нерухоме кільце) [11], та зразки розміром 50×16×8 мм для випробовування на відшаровування наплавленого металу при вигині (рис. 3, б). При цьому верхню частину наплавленого шару в обох випадках зішліфовували до рівня, при якому частини карбідів вольфраму розподілялись відносно рівномірно по перерізу. Ці ж зразки використовували для металографічних досліджень.

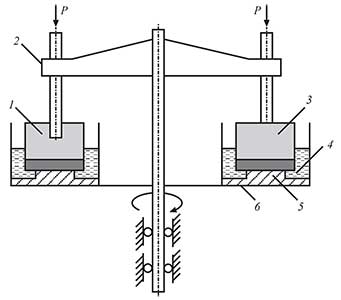

Рис. 4. Схема випробування наплавлених зразків на зносостійкість на машині НК: 1 – дослідний зразок; 2 – обертаюча траверса; 3 – еталон; 4 – абразив з водою; 5 – мідне кільце; 6 – станина

(Открыть изображение в полном размере: )

Якість формування наплавленого металу оцінювали візуально, а наявність тріщин – візуально й за допомогою кольорової дефектоскопії.

Схему випробування наплавлених зразків на зносостійкість показано на рис. 4. Умови випробування: навантаження на зразок – 3 кг, шлях тертя – 700 м, швидкість ковзання (тертя) – 6 м/c, абразивне середовище – мокрий річковий кварцовий пісок.

Еталон – відпалена сталь 45, який використовували для контролю умов зношування. Довжину шляху тертя вибирали з умови отримання відчутного зношування зразків. Зносостійкість оцінювали за втратою маси зразка, використовуючи ваги з точністю до 0,001 г.

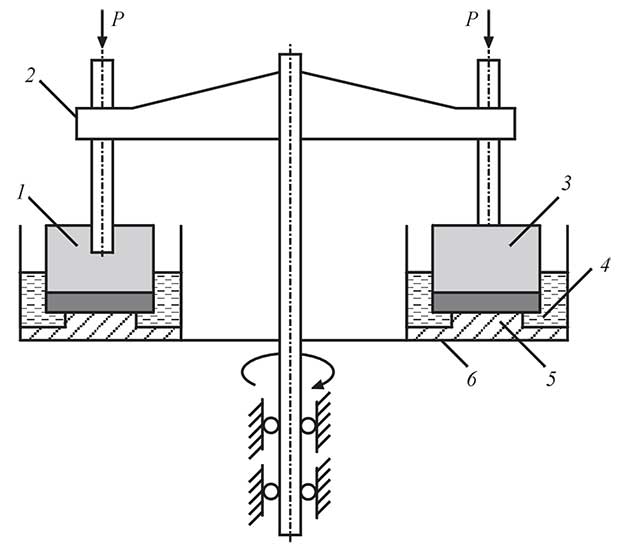

Випробовування зразків на відшарування наплавленого металу від основи виконували при статичному навантаженні на пресі за схемою, показаною на рис. 5. Навантаження прикладали зі сторони основного металу. Кут вигину 150º.

Рис. 5. Схема випробування зразків на відшаровування наплавленого металу від основи

(Открыть изображение в полном размере: )

Мікроструктуру наплавленого металу досліджували за допомогою мікроскопа Neophot 21, а мікротвердість вимірювали на приладі Leco М 400.

Аналіз результатів експериментів.

Формування валиків. Усі без винятку композиції, які розглядаються, забезпечують дуже гарне

формування наплавленого металу, як при наплавленні одиночних, так і подвійних валиків з перекриттям. Валики рівні, чисті, без слідів шлаку. У

Рис. 6. Зовнішній вигляд валиків, наплавлених композиційним сплавом зі зв’язкою № 2 (270Н15Д7Х3С2): а – одиночний валик; б – подвійний валик з перекриттям

(Открыть изображение в полном размере: )

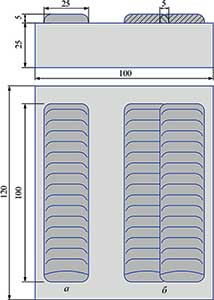

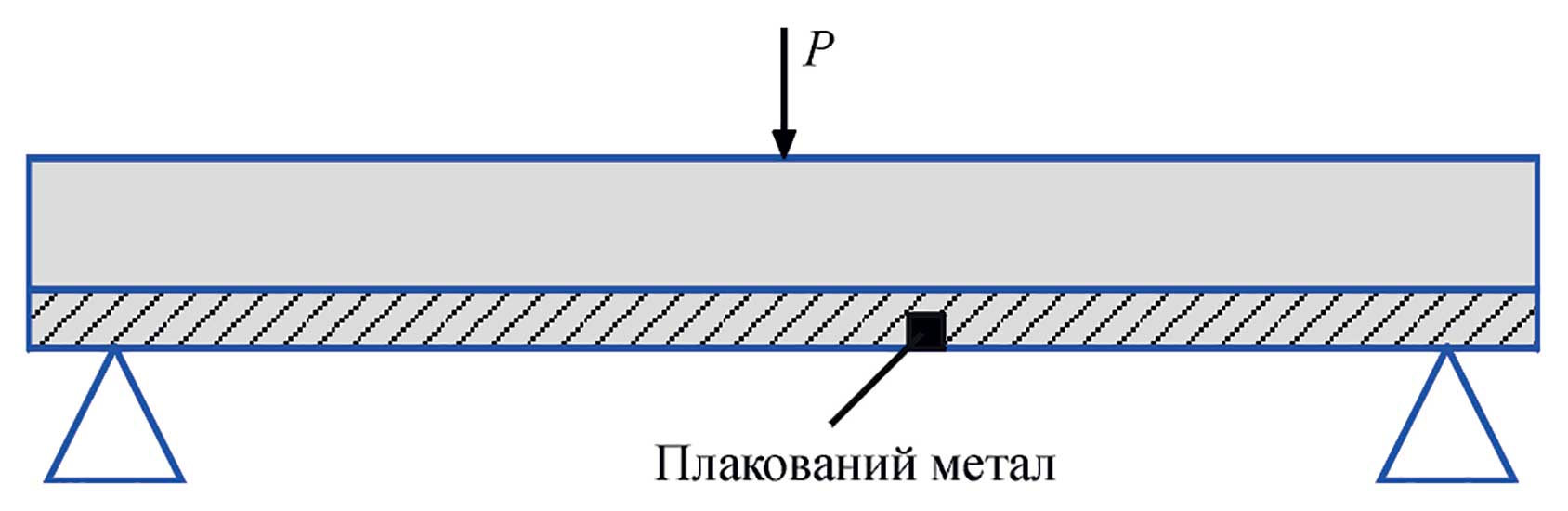

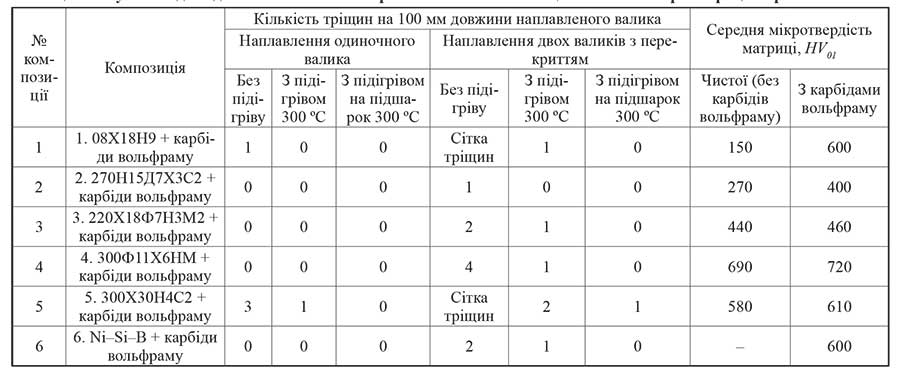

Тріщини в наплавленому металі. Візуальний розгляд і кольорова дефектоскопія показали, що в деяких наплавлених валиках мають місце тріщини. При наплавленні одиночних валиків без підігріву тріщини помічені в композиціях № 1 і № 5 (табл. 2). Вони розташовувались поперек валиків з мінімальним розкриттям. Для варіанту № 1 це певною мірою несподівано, маючи на увазі м’яку аустенітну матрицю. Однак, як показують металографічні дослідження, вона м’яка тільки при наплавленні без карбідів вольфраму (табл. 2). У присутності карбідів вольфраму її твердість HV01 суттєво підвищується з 150 до 600. Це відбувається за рахунок додаткового легування матриці вуглецем і вольфрамом внаслідок часткового розчинення зерен карбідів вольфраму при наплавленні, що підтверджується мікроренгеноспектральним аналізом. З підвищенням твердості матриці, природньо, падає її пластичність, що призводить до появи тріщин у наплавленому металі. При наплавленні з підігрівом тріщини в композиції № 1 більше не було помічено, а в композиції № 5 їх кількість значно зменшилась. Вони повністю зникли при наплавленні з підігрівом на підшарок (табл. 2).

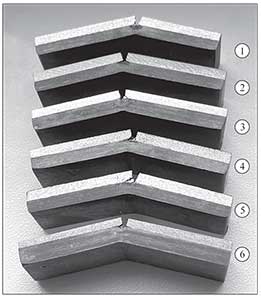

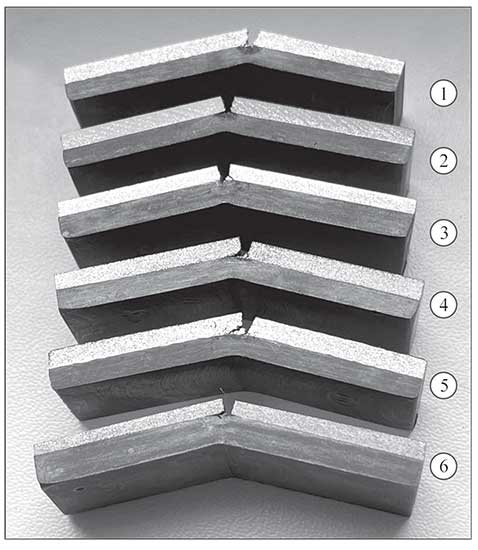

Ситуація з тріщинами суттєво погіршується при наплавленні валиків з перекриттям без підігріву зразка. Такий варіант має місце при суцільному наплавленні великих поверхонь (наприклад, бронеплити) і при наплавленні замкнутих кільцевих валиків. Тріщини спостерігаються як у першому, так і в наступних валиках. В різних сплавах вони мають різний характер. У композиціях № 1 і № 5 (табл. 2) вони мають вигляд сітки (рис. 7, а), а в композиціях № 3, 4 і 6 – вигляд поодиноких тріщин, розташованих приблизно по нормалі до кристалізаційних шарів. У композиції № 2 виявлено лише одну тріщину (рис. 7, б).

Таблиця 2. Результати дослідження стійкості експериментальних композиційних сплавів проти тріщин при наплавленні

(Открыть изображение в полном размере: )

Рис. 7. Тріщини в наплавлених композиціях: а – 08Х18Н9 + карбіди вольфраму; б – 220Х18Ф7Н3М2 + карбіди вольфраму

(Открыть изображение в полном размере: )

Причиною появи додаткових тріщин є тепловий вплив на попередній валик, який має високий рівень внутрішніх напружень, а також підвищення жорсткості з’єднаних валиків.

Попередній підігрів помітно зменшує кількість тріщин у наплавленому металі, а наявність підшарку із аустенітної хромонікелевої сталі ще більше сприяє їх зменшенню (табл. 2). Уникнути тріщин не вдалося тільки при наплавленні композиції № 5 зі сплавом–зв’язкою 300X30H4C2 (Сормайт 1).

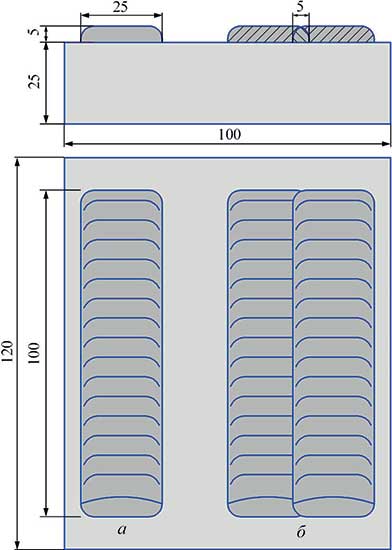

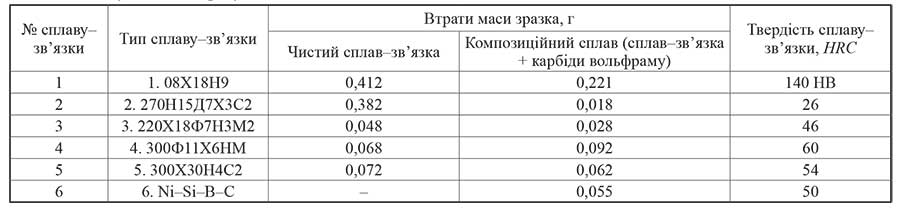

Зносостійкість наплавленого металу. Як було сказано раніше, зносостійкість наплавлених зразків проводили на лабораторній машині «НК». Результати наведені в табл. 3 і на рис. 8.

Для кращого розуміння впливу матриці на зносостійкість композиційних сплавів було окремо проведено дослідження зносостійкості самих матриць без карбідів вольфраму. Результати наведені там само.

Із наведених результатів дослідження добре видно, що найвищу зносостійкість в умовах абразивного зношування має композиція, в якій в якості сплаву–зв’язки використано відносно м’який мідно-нікелевий аустенітний чавун «Nі-резист» (№ 2). У порівнянні з чистим сплавом зносостійкість наплавленого металу при додаванні до нього карбідів вольфраму виросла більш ніж у 20 разів.

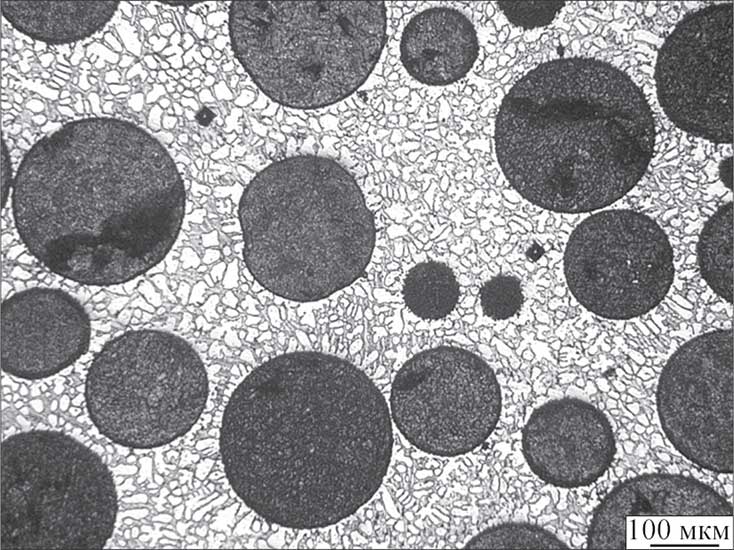

Таблиця 3. Результати випробувань наплавлених сплавів на зносостійкість

(Открыть изображение в полном размере: )

Рис. 8. Діаграма зносостійкості випробуваних варіантів наплавленого металу на машині «НК»: I – чистий сплав–зв’язка; II – композиційний сплав з карбідами вольфраму

(Открыть изображение в полном размере: )

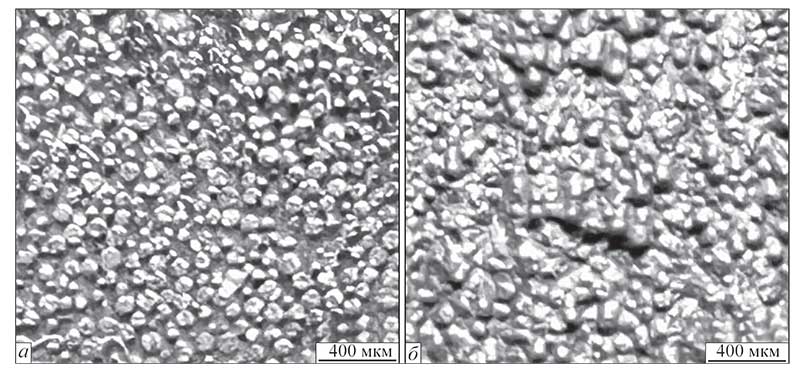

На рис. 10 показано мікроструктуру цього композиційного наплавленого металу, на якій добре видно форму та розподіл сферичних зерен карбідів вольфраму в матриці. Як бачимо, вони добре зберігаються без помітного оплавлення й розчинення. Сама матриця має дрібнозернисту евтектичну структуру, що складається з твердого розчину на базі заліза і карбідів цементичного типу (Fe,Cr)3C. Вільного графіту не видно.

Трохи гірший результат показав варіант з аустенітно-мартенситною матрицею 220Х18Ф7Н3М2 (№ 3) (рис. 8). При цьому варто зазначити, що зносостійкість цієї композиції при додаванні карбідів вольфраму виросла в порівнянні з чистим сплавом не набагато, всього в 1,7 рази. Сам сплав без карбідів вольфраму добре чинить опір зношуванню, завдяки присутності в його структурі до 70 % метастабільного легованого аустеніту і великої кількості твердих первинних карбідів ванадію VC [8]. У процесі тертя такий аустеніт перетворюється в мартенсит деформації, поглинаючи при цьому енергію руйнування.

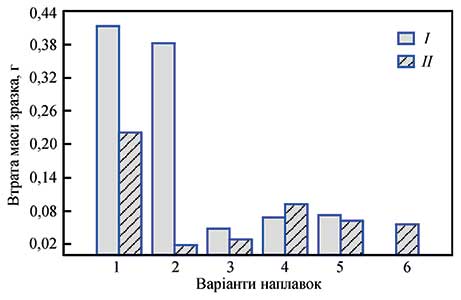

Не справдилась надія на високу зносостійкість композиції зі сплавом–зв’язкою 300Ф11Х6НМ (№ 4). Не дивлячись на високу твердість сплаву–зв’язки (60 HRC) і велику кількість в ньому карбідів ванадію, її зносостійкість в цілому не висока (рис. 8). Парадоксально, але вона нижче, чим у чистого сплаву. Поясненням цього може бути те, що тверда мартенситна матриця погано утримує зерна карбідів вольфраму, які в таких умовах просто вириваються й виносяться з зони тертя разом з матрицею, і таким чином знижується зносостійкість. Це добре видно на текстурі поверхні тертя (рис. 9). Оскільки щільність карбідів вольфраму значно вища від матриці, то його вплив на загальну втрату маси зразка в цьому випадку помітніше.

Рис. 9. Текстура поверхонь тертя наплавлених композиційних сплавів після випробування: а – 270Н15Д7Х3С2 (№ 2) + карбіди вольфраму; б – 300Ф11Х6НМ (№ 4) + карбіди вольфраму

(Открыть изображение в полном размере: )

Не підвищується помітно зносостійкість і в композиції № 5 на базі 300X30H4C2 (Сормайт 1), всього на 12…15 %. Тут також відіграє роль міцність закріплення зерен карбідів вольфраму з матрицею.

Рис. 10. Мікроструктура наплавленого металу

(Открыть изображение в полном размере: )

Композиція № 6 (Durmat 61-PTA) на базі нікелевого сплаву системи Ni–Si–B показала непоганий результат (рис. 8), хоча помітно поступається композиціям № 2 і № 3. З цього можна зробити висновок, що останні можуть бути хорошою заміною для неї.

Рис. 11. Наплавлені зразки після випробування на відшарування наплавленого металу від основи при вигині. Нумерація зразків згідно з табл. № 2

(Открыть изображение в полном размере: )

Відшаровування наплавленого металу. Результати випробування наплавлених зразків на відшаровування наплавленого металу показані на рис. 11. Як бачимо, у всіх композиціях руйнування наплавленого шару крихке, без вигину. Усі зразки мають по одній тріщині в місці прикладання навантаження. При цьому відшаровування від основного металу не помічено. Це дає підставу стверджувати, що зчеплення наплавленого металу з основою у всіх варіантах композицій міцне і в реальних умовах наявність в ньому тріщин не повинно помітно вплинути на його загальну працездатність.

Таким чином, аналіз лабораторних досліджень показав, що є сплави на основі заліза, які не можна використовувати в якості сплаву–зв’язки для плазмово-порошкового наплавлення композиційних сплавів на базі карбідів вольфраму, і є сплави, які дуже перспективні для цієї цілі, наприклад № 2 і № 3 (табл. 1).

Для промислового випробування був вибраний сплав № 2 (270Н15Д7Х3С2), який показав найкращу зносостійкість і гарне формування наплавленого металу.

На рис. 12 показано приклади ефективного застосування плазмово-порошкового наплавлення композиційного сплаву з використанням даного сплаву–зв’язки.

Рис. 12. Приклади ефективного застосування плазмово-порошкового наплавлення композиційного сплаву з використанням сплаву–зв’язки 270Н15Д7Х3С2: а – різець тангенціальний; б – калібратор; в – клапан вирівнювальний доменної печі

(Открыть изображение в полном размере: )

- Сплави на основі заліза можуть успішно використовуватись в якості сплаву–зв’язки для плазмово-порошкового наплавлення карбідів вольфраму. Однак не слід брати сплави, які в купі з карбідами вольфраму при наплавленні значно підвищують свою твердість, знижуючи при цьому пластичність. Висока твердість погіршує утримання зерен карбідів вольфраму, вони відриваються, внаслідок чого висока зносостійкість наплавленого металу не досягається.

- Зносостійкі сплави з високою твердістю при використанні їх в якості сплаву–зв’язки не дають помітного приросту загальної зносостійкості наплавленого металу.

- Найкращий результат в якості сплаву–зв’язки показав відносно м’який мідно нікелевий аустенітний чавун «Nі-резист». Він забезпечує прекрасне формування металу що наплавляється, високу зносостійкість і не дуже схильний до утворювання тріщин. Цей сплав можна рекомендувати для широкого застосування в якості сплаву–зв’язки для плазмово-порошкового наплавлення композиційних матеріалів на базі карбідів вольфраму.

- Harper, D., Gill, M., Hart, K.W.D, Anderson M. (2002) Plasma transferred arc overlays reduce operating costs in oil sand processing. YTSC 2002. Intern. Spray conf., Essen, Germany, May, 278–283.

- Bouaifi, B., Reichmann, B. (1998) New areas of application through the development of the high-productivity plasmaarc powder surfacing process. Welding and Cutting, 50, 12, 236–237.

- Сом А.И. (1999) Новые плазмотроны для плазменно-порошковой наплавки. Автоматическая сварка, 7, 44–48.

- Сом А.И. (2004) Плазменно-порошковая наплавка композиционных сплавов на базе литых карбидов вольфрама. Автоматическая сварка, 10, 49–53.

- Renyue Yuan, Xuewei Bai, Haozhe Li et al. (2021) Effect of WC content on microstructure, hardness, and wear properties of plasma cladded Fe–Cr–C–WC coating. Materials Research Express, Vol. 8, 6, 066302. DOI: https:// doi.org/10.1088/2053-1591/ac0b79

- Dr. Fischer, J. (2022) Properties and applications of Ni-Resist and ductile Ni-Resist alloys. Сайт Nickel Institute, Canada, # 11018, Second edition. www: https://nickelinstitute.org/media/8da7c3cd6014c9b/11018_properties_and_applications_of_ni-resist_alloys.pdf

- Переплетчиков Е.Ф., Рябцев И.А., Гордань Г.М. (2003) Высокованадиевые сплавы для плазменно-порошковой наплавки инструментов. Автоматическая сварка, 3, 21–25.

- Сом А.И. (2016) Сплав на основе железа для плазменно-порошковой наплавки шнеков экструдеров и термопластавтоматов. Автоматическая сварка, 7, 22–27.

- Фрумин И.И. (1977) Современные типы наплавленного металла и их классификация. Теоретические и технологические основы наплавки. Наплавленный металл. Киев, Наукова думка, 3–17.

- Жудра А.П. (2014) Наплавочные материалы на основе карбидов вольфрама. Автоматическая сварка, 6-7, 69–74.

- Юзвенко Ю.А., Гавриш В.А., Марьенко В.Ю. (1979) Лабораторные установки для оценки износостойкости наплавленного металла. Теоретические и технологические основы наплавки. Свойства и испытания наплавленного металла. Киев, ИЭС им. Е. О. Патона, 23–27.

- Augustine Nana Sekyi Appiah, Oktawian Bialas, Artur Czupryński, Marcin Adamiak (2022) Powder Plasma Transferred Arc Welding of Ni–Si–B+60 wt%WC and Ni– Cr–Si–B+45 wt%WC for Surface Cladding of Structural Steel. Materials, 15(14), 4956. DOI: https://doi.org/10.3390/ma15144956